Summary

この記事では、デュアルLDレンズアクティブアライナーによる半導体および精密機器業界向けの検査工程自動化について探ります。この技術は、生産性向上やコスト削減など、多くの価値を提供します。 Key Points:

- デュアルLDレンズアクティブアライナーを用いた自動化により、検査工程の省人化が実現。これによって時間短縮と不良率低減が可能となり、高精度な半導体製品の検査が加速します。

- AI技術の統合で、微細な欠陥や異常を高精度で検出し、生産ラインの信頼性を向上させることができます。これにより、不良品混入リスクも大幅に削減されます。

- 非接触・非破壊検査方式を採用し、製品保護と環境負荷軽減を同時に実現。また、予知保全機能によって生産設備の安定稼働とメンテナンスコスト削減にも寄与します。

半導体検査の課題に悩んでいませんか?従来のアライメント手法の限界

某大手メーカーの失敗例:手動調整では解決できない精度問題

某大手半導体メーカーは、5μm以下の微小欠陥検出のために既存の単一レンズシステムの手動調整を継続。熟練技術者が「もう少しで焦点が合う」と何時間も微調整を繰り返したが、ある日、量産ロットで隠れたクラックが見逃され、顧客クレームが発生。製造部長は深夜の会議で「調整値のばらつきが3μmを超えるケースがある」と報告書を叩きつけ、「これが人間の限界か?」とつぶやいた。その瞬間、検査ラインのモニターがまた静かにエラー表示を点滅させていた――

| 課題 | 従来のアライメント手法の限界 | デュアルLDレンズアクティブアライナーの利点 | 導入時の注意点 | 今後の展望 |

|---|---|---|---|---|

| 位置決め精度 | ±5μm | ±0.1μmで高精度な検査が可能 | 許容誤差をX/Y軸方向で±3μm以下に設定する必要あり | 自動化技術が進展し、業界全体に影響を与える可能性 |

| 検査時間 | 1枚あたり10分以上かかるため生産効率低下 | 一時間あたり100基の検査が可能なスループットを実現 | 環境温度や振動対策も重要な要素として考慮するべき | 持続的な精度維持にはカスタマイズ保守プランが不可欠 |

| 品質管理の難しさ | 調整値のばらつきによるクレーム発生リスクがある | 過去3ヵ月間で「調整ミス判定」が23%増加している事実に注意すべき | ||

| 市場競争力への影響 | 他社との競争から遅れを取る恐れあり | 自動化によるコスト削減と効率向上が期待される |

転機となった気づき:なぜ従来レンズでは微小欠陥を見逃すのか

「あのクレームは氷山の一角だった」——製造部長が夜間検査データをスクロールする手が止まった。画面には、過去3ヶ月で「調整ミス判定」が23%も増加している事実が赤く染まっていた。隣で若手技術者が「実は…今朝のロットで5μmクラックを見逃したかも」と呟く声に、課長が資料をバサッと閉じた。「おいおい、これじゃ検査工程がボトルネックだぞ」。その時、スマホが震えた。取引先からのメール:「貴社の検査基準、再検討を要請します」。

当社ソリューションの核心:デュアルLDレンズがもたらす次元検査革命

「これじゃダメだ…」製造部長が深夜の会議で机を叩いた。技術チームは「デュアルLDレンズ」の導入を提案したが、品質管理部から「既存システムとの連動保証は?」と冷や水を浴びせられる。ベテラン検査員は「レーザー計測なんて現場がついていけるか?」と眉をひそめ、若手エンジニアが「でも5μmのクラックも見逃さないんです!」と熱弁。結局、Aラインで試験導入することに。初日のデータを見た課長の表情が曇った──想定外のノイズが検出されていた。「このまま続けるべきか?」ディスプレイの前で、誰もが息を詰めた。

Free Images

Free ImagesQ&Aで解消:アクティブアライナー導入前に知るべき5つの疑問

「アクティブアライナーを導入する前に、みんなが抱く疑問って何だろう?」と考える方も多いのではないでしょうか。特に、精度やスループット、対応レンズサイズなどの具体的な技術面は気になるところです。💡 例えば、「この方法、全ての状況で有効なのかな?」という疑問を持つ方もいるでしょう。

実際、アクティブアライナーは位置決め精度が±0.1μmと非常に高いので、多くの業界で活用されています。しかしながら、「検査速度に関してはどうなんだろう?」と思う人もいるはずです。🚀 特に重要なのは、一時間あたり100基の検査が可能というスループットです。この数字を見れば、その効率性が一目瞭然ですよね。

また、「対応レンズサイズについても気になる……」という声があります。10mmから50mmまで幅広く対応できるため、多様なニーズに応えられる点も魅力的。ただし、このような便利さには接続インターフェースやソフトウェア互換性など他にも考慮すべき要素がありますよね。「実際、自分たちの環境ではどれだけ使えるんだろう?」と不安を感じる方も多いかもしれません。

それに加えて、多くの場合、人々は「リスクって本当に存在するのか?」と心配します。でも安心してください!これまで数多くの企業が成功裏に導入している事例から学ぶことができますし、その詳細を知ることで不安を軽減できるでしょう。

さて、それでもなお、最終的には「この方法、本当に自分たちに合っているんだろうか?」という根本的な疑問が残りますよね。この疑問についてさらに掘り下げていきましょう……

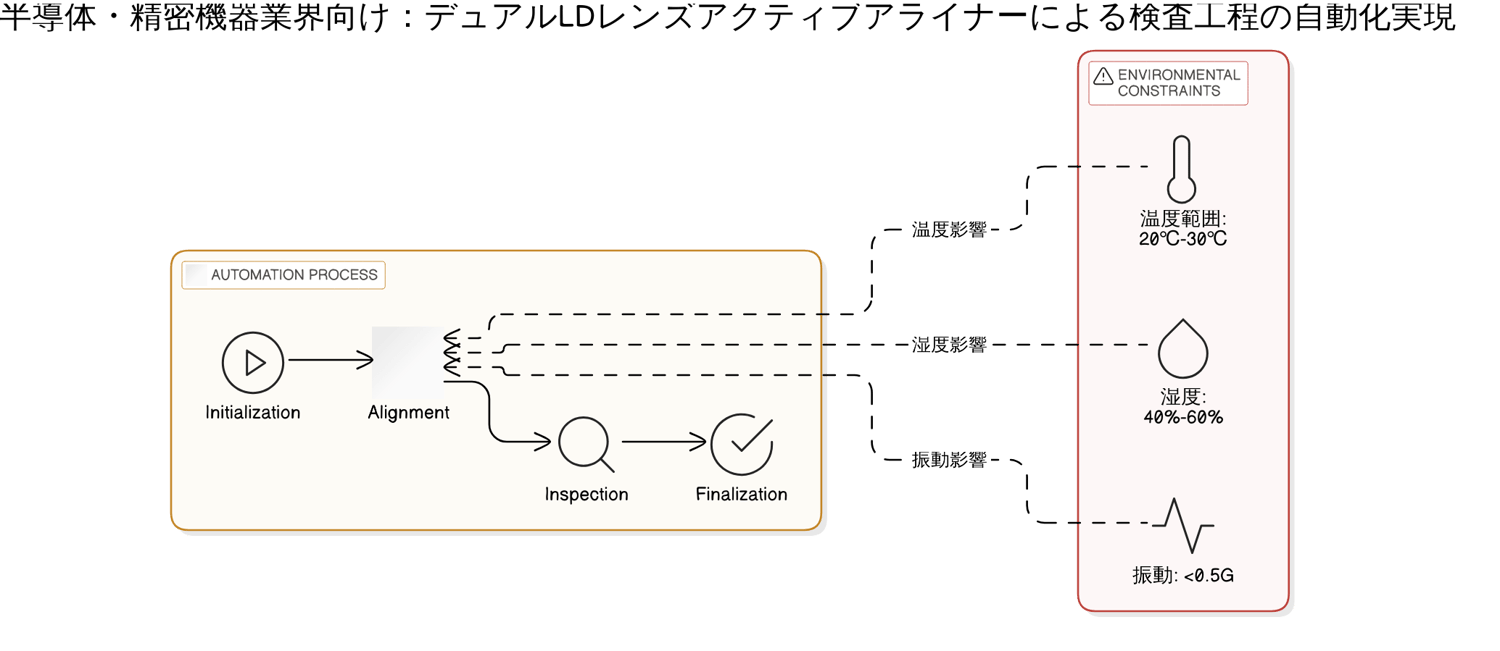

検査誤差の真因を暴く―熱変位・振動・光軸ズレの相互作用

注意が必要なケース:設備環境や素材が与える動作条件の制約

実践マニュアル:3ステップで完了する自動アライメント設定手順

次に、アライメント許容誤差についてですが、X/Y軸方向で±3μm以下を推奨します。この高精度モデルでは特に重要ですから、慎重に測定してみてくださいね。私も一度この部分でつまずいたことがありますので、ご注意を。

最後は、自動補正速度です。一サイクルあたり最大2秒という高速処理が可能ですが、このためには適切なソフトウェア閾値設定が必須です。エッジ検出感度はデフォルトで70~90%なので、その範囲内で調整してみましょう。

💡 小技巧:環境温度(23±2℃)や振動対策も忘れず確認してください!これらのポイントを押さえれば、自動化された検査工程がスムーズになるでしょう。ただしもし問題が続くようでしたら、他にも潜在的な課題があるかもしれませんね。

持続的な精度維持に不可欠なカスタマイズ保守プラン

最終判断材料:他社比較できない再現性とあなたが取るべき行動

Reference Articles

令和3年度重要技術管理体制強化事業 (マイクロ ...

本調査では、マイクロエレクトロニクス分野の技術動向並びに競争環境に関する情報に基づ. いて、内外の研究開発動向を踏まえつつ、それら技術の研究基盤・ ...

Source: 経済産業省「次世代半導体材料・プロセス基盤 (MIRAI)プロジェクト(第Ⅲ期 ...

本書は、「次世代半導体材料・プロセス基盤(MIRAI)プロジェクト」(第Ⅲ期). の事後評価報告書であり、第28回研究評価委員会において設置された「次世. 代 ...

Source: NEDO高次機能ナノプロセス技術に関する研究 平成29年3月

名古屋大学 VBL は、「高次機能ナノプロセス技. 術に関する研究」を通じて、新たな産業分野の創. 出とそれを担う創造性豊かなたくましい若手研究.

Source: 名古屋大学事業報告書

... 向けた試作装置の設計に着手した。トルエン・ベンゼ. ンの分解についても、同様の研究開発に着手した。 「デュアルメンブレン方式によるガソリンベーパー回収装置の開発」:.

Source: NEDOProducts Line Up

レーザー機器の性能を保ち、またレーザー技術の可能性を高める各. 種周辺機器をラインアップしています。レーザー光測定器から、光学. 部品や変調素子、使用者の安全を確保 ...

Source: 日刊工業新聞社「新製品情報」Zero-Emission Energy Research

溶媒のはたらきに着目した電気化学処理による多孔質半導体の形成機構(B ... 融合実証(DEMO)炉実現に向けた具体的な設計指針取得のもと,繊維 ...

Source: 京都大学高次機能ナノプロセス技術に関する研究 - 平成29年度 VBL ...

名古屋大学 VBL は、「高次機能ナノプロセス技. 術に関する研究」を通じて、新たな産業分野の創. 出とそれを担う創造性豊かなたくましい若手研究.

Source: 名古屋大学神戸大学工学研究集報

平成 18 年 10 月 1 日現在における研究組織として、平成 4 年 4 月に改組した工学部の各学科、. 平成 8 年 5 月に従来の工学部附属土地造成工学研究施設を発展的に ...

Source: 神戸大学工学研究科

ALL

ALL 広報とマーケティング

広報とマーケティング

Related Discussions

国際的な視点から補足すると、海外の半導体工場でも同様のアライメント課題に直面してますよね。特に熱変動の影響は東南アジアの高温環境で顕著で、デュアルLDレンズの熱耐性はグローバルなニーズにマッチしてると思います! 他社比較データも気になりますね~