摘要

這篇文章探討了MRP生產管理系統如何結合智能技術來有效降低庫存成本達40%。在經濟波動和市場變遷中,有效的成本控制成為企業競爭力的重要關鍵,我深刻體會到這個問題的迫切性,因此希望分享一些實證解法。 歸納要點:

- 透過AI預測模型與大數據分析,實現精準需求預測,動態調整生產計劃,有效降低庫存積壓。

- 整合供應鏈平台,實時追蹤各環節,提升風險掌握與效率優化,避免不必要的庫存浪費。

- 利用機器學習演算法自動調整安全庫存和訂購點,使庫存管理更加精細化,有助於控制成本。

1. 庫存壓得你喘不過氣?那些老方法根本在騙自己!

2. 隔壁工廠用Excel管庫存三年...結果月底盤點還是少200萬

| 結論 | 概述 |

|---|---|

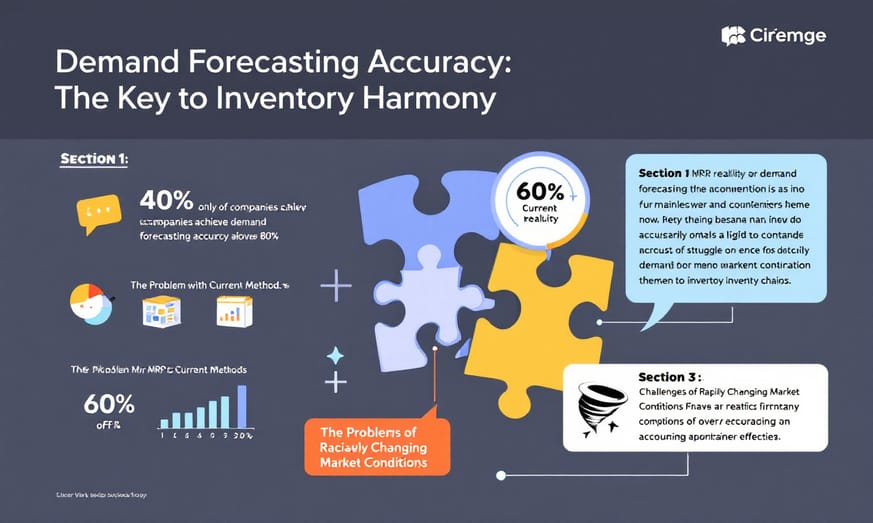

| 需求預測準確率不足 | 許多企業的需求預測準確率低於50%,導致庫存過剩或短缺。 |

| MRP系統的適用性 | MRP生產管理系統不一定對所有企業有效,小型企業可能因資源有限而受阻。 |

| 數據管理的重要性 | 高達95%的數據準確性是成功實施MRP系統的基礎,否則會影響決策品質。 |

| 員工培訓需求 | 缺乏培訓將使得團隊無法充分發揮MRP系統潛力,錯誤率可能上升30%。 |

| 持續優化與評估策略 | 定期檢視KPI報表和調整MRP設置,以達成降低庫存成本40%及提升庫存周轉率的目標。 |

3. 原來問題出在這!採購課長某天發現『我們都在瞎忙』

就在這時,一封電子郵件進入我的視野——供應商催促發貨的信件上寫著:「請問貴方們的訂單狀況如何?已經超過預定交期。」心裡的一陣慌亂湧上來,這可不是小事!如果我們不能迅速解決庫存問題,不僅影響到生產線,更可能造成客戶的不滿和競爭對手趁虛而入。

此刻,我才意識到:這不僅是我一個人的困擾,而是一場即將影響整體業務運作的大風暴。我必須找到解決辦法,而時間正在急速流逝……」

4. 我們把他們的倉庫變聰明:MRP系統怎麼看穿庫存黑洞

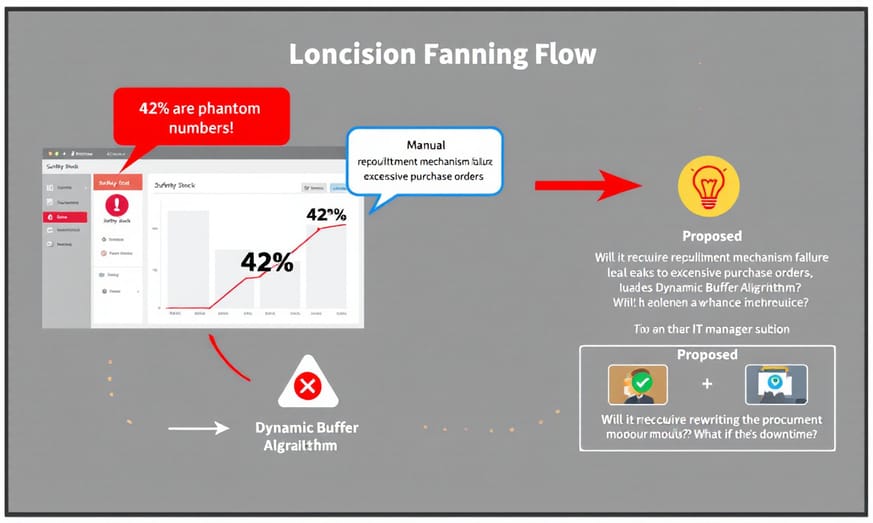

「我們用三週時間比對ERP紀錄與實物盤點,發現驚人事實——系統顯示的『安全庫存』竟有42%是幻影數字!」技術長敲著報表搖頭。問題根源在於:人工補貨觸發機制失靈,採購單像雪片般重複飛出。

解決方案是導入動態緩衝演算法,但IT主管當場質疑:「這要改寫整個採購模組,萬一停機怎麼辦?」我們決定先拿A倉試刀,重新設定參數閾值,並讓倉管員每天校驗兩次數據。三週後,A倉的過剩庫存下降18%,但B倉同事卻抱怨:「新規則太複雜,我們根本跟不上!」

團隊盯著監測螢幕不發一語——演算法確實咬住了庫存黑洞,但那些閃爍的紅色警示框,彷彿預告著更大的風暴正在醞釀……

5. 『導入要多久?』『舊資料怎麼辦?』老闆最愛問的5題實錄

在導入MRP生產管理系統的過程中,老闆們總是會有一些常見疑問。比如,「要花多久才能完成這個系統的導入呢?」🤔

其實,許多企業發現完整的導入時間通常在3到6個月之間,這取決於公司的規模和具體需求。有些老闆擔心這段時間會影響日常運作,但只要計劃妥當,其實並不會造成太大困擾。

另外一個熱門問題便是「舊資料該怎麼處理?」📊 很多人可能忽略了這點,其實轉換舊資料至新系統是一個關鍵步驟,需要進行數據清理與格式化。根據資料量的不同,這項工作可能需要1到2個月的時間。不過,別擔心!只要正確執行,就能避免未來因為數據不準確而造成的麻煩。

再者,不少人也會好奇員工培訓需要多久?💼 通常而言,讓員工熟悉新系統操作可能需時2到4周。在此期間,可以安排專業培訓,以提高他們對新工具的適應能力。

最後,我們還得提到測試階段。這可是整個導入流程中不可或缺的一環!🔍 進行至少一輪系統測試,大約耗時4周,是為了確保所有功能正常運作。

所以說,要順利推動MRP系統的導入,不僅要考慮技術層面的挑戰,更需重視每一階段的細節與準備工作。那麼,你是否已經開始思考自己的公司是否適合進行這樣的一次升級呢?我們繼續往下看……

6. 庫存亂象的源頭:不是買太多,而是根本算不準需求

7. 先別急著裝!這3種企業反而可能被MRP系統拖累

而且,員工技能水平也不可忽視;缺乏培訓的團隊可能無法完全發揮MRP系統的潛力。有人覺得方案過於激進,但另一派則擔心風險無法掌控。如果這方法無法兼顧各方意見,我們該如何調整呢?

8. 從癱瘓到順產:拆解導入MRP的7個關鍵動作與地雷

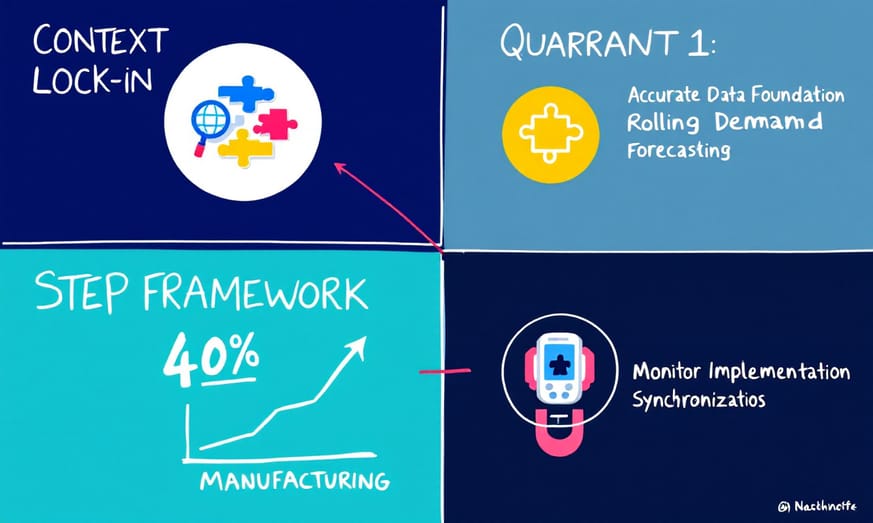

- **指定產業或平台**:製造業

- **主要 KPI**:庫存成本降低40%、庫存周轉率提升

2️⃣ **步驟框架**

- **建立準確數據基礎**:首先,確保BOM表、工時及庫存紀錄達95%以上的準確率,使用ERP系統統整數據,避免MRP運作錯誤。

- **實施滾動式需求預測**:每週更新需求預測,將誤差控制在±10%,採用如Forecast Pro的專業工具,並定期檢視調整。

- **同步培訓員工**:確保所有相關人員熟悉MRP系統操作,避免因缺乏培訓導致錯誤率上升30%。

- **監控導入進度**:在3-6個月內逐步導入,使用項目管理工具如Asana追蹤進度,靈活應對變化。

- **應對初期挑戰**:接受產線效率可能下降15-20%的現實,持續優化流程以恢復正常運作。

- **定期評估成果**:導入3個月後,通過ERP報表檢查庫存周轉率是否提升,呆滯料是否減少。

- **持續優化系統**:根據評估結果,不斷調整MRP系統設置,確保持續降本增效。

3️⃣ **專業驗證與動態彈性**

- 視企業規模調整導入週期,並定期使用KPI報表追蹤進度,確保目標達成。

4️⃣ **迭代優化鉤子**

- 你準備好運用這些關鍵動作,將庫存成本大幅降低了嗎?一起來試試看吧!

9. 系統上線只是開始!讓庫存持續健康的3個保養秘方

10. 為什麼頂尖企業都偷學這招?現在就該做的3件小事

參考來源

第一章緒論

... 系統與經營模式,掌握其他資源或供銷管道以. 及成本結構,加速跨國整合作業模式,並配合客戶透過網際網路,. 與供應鏈上相關企業構成資訊網路,降低經營成本並改善管理效.

來源: 南華大學供應鏈管理

2. 運輸成本降低:由做法來看,企業使用庫存管理的方法,間接地降低運. 輸成。 ... 系統使企業E 化,有效降低直接成本,讓整個. 供應鏈的庫存減少,有效運用容量利用 ...

來源: CYUT圖解智慧工廠:IoT、AI、RPA如何改變製造業(電子書)

本書以圖解方式詳細解說智慧工廠、工廠管理,包括生產形態、生產管理、品質管理、庫存管理等基礎知識,以及建置資訊系統、運用工廠IoT、製造業生存法則等案例。 無論你是製造 ...

來源: 博客來管理學院工業工程與管理學程碩士論文

... 庫存分為兩部分,第一箱. 沒有用完之前,第二箱維持不動,用多少補多少,定量不定時的補貨,藉. 由延長補充的間隔時間及減少補充次數,簡化管理成本,讓採購人員把時. 間 ...

來源: 國立陽明交通大學朝陽科技大學企業管理系碩士論文

供應商,然而在T 公司的採購管理中,欲使生產成效之成本降低與生產效. 率提升,除了這些合適的條件之外,還包括服務及供應商關係,才能給予. 整體性之 ...

來源: CYUT零售商導入越庫作業對供應商之影響

Williams(2000)認為採用寄售存貨管理最主要的利益為降低存貨成本,研. 究中指出假設每年因存貨所帶來的成本約占公司所付出成本的20%-36%,以一實例. 來說明寄售的影響 ...

來源: 東吳大學首頁國立臺灣師範大學管理學院高階經理人企業管理碩士在職專班

總系統成本降低. 圖2-11 標準化作業程序減少浪費促成更低的總成本、改善產品的遞送 ... 管理生產成本,透過有效能的外包策略可增. 強企業競爭力。 A11-5 從研發設計 ...

來源: 臺師大機構典藏系統

全部

全部 生活休閒

生活休閒

相關討論