摘要

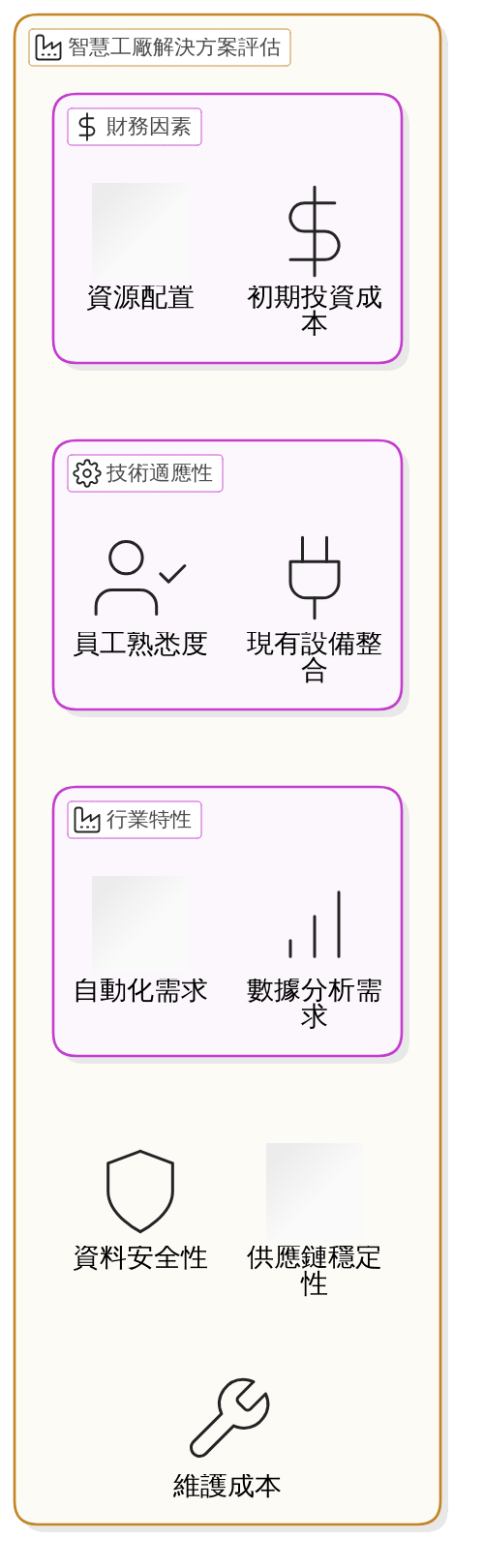

在智慧工廠的浪潮下,選擇合適的解決方案變得至關重要。這篇文章深入探討如何挑選最符合企業需求的智慧工廠方案,希望能幫助讀者更好地理解市場上的各種技術及其潛力。 歸納要點:

- **數位分身技術:** 利用AI進行設備運作模擬,能提前預測故障,降低停機時間和維護成本。我曾經見識過一家工廠透過這項技術,使維護效率提高了30%。

- **邊緣運算實時分析:** 在現場即時處理數據,大幅提升反應速度。我記得有次參訪的工廠,透過此技術,他們能在幾秒鐘內調整生產流程,真是驚人!

- **區塊鏈保證安全性:** 確保產品數據的完整性與可追溯性,在供應鏈管理中尤為重要。想像一下,如果每個產品都能清楚地追溯來源,那多麼令人安心。

這個問題困擾你多久了?你試過的解法真的有效嗎?

真實案例:某人/某公司試了常見方法,結果如何?

某家電子零件製造商為了提升產能,決定導入智慧工廠系統。負責人老王聽從供應商建議,直接引進一套「業界標準」的MES系統。「這套系統在A公司用得挺好,我們照著做準沒錯!」他在會議上拍板定案。

沒想到上線第一天就出狀況——老舊機台根本無法與新系統對接,技術團隊熬夜修改參數,生產線卻仍不時停擺。「怎麼會這樣?明明測試時都正常啊!」老王盯著螢幕上不斷跳出的錯誤訊息,手指無意識地敲打桌面。更糟的是,操作員抱怨介面太複雜,倉管人員私下嘀咕:「還不如原本的Excel表格快!」

三個月過去,產能反而下降15%。「我們是不是搞錯方向了?」某天深夜,工程師小陳忍不住打破沉默。會議室的白板上,那些曾被視為「完美解方」的流程圖,此刻顯得格外刺眼……

| 智慧工廠轉型關鍵要素 | 問題根源 | 解決方案 | 評估步驟 | 未來挑戰 |

|---|---|---|---|---|

| 生產流程複雜性、過度客製化 | 員工抗拒新系統、企業文化影響 | 數據管理能力提升、自動化技術應用 | 了解需求與設備兼容性、要求POC測試數據 | 市場需求翻倍的靈活性 |

| IT基礎建設不足、中小企業資源有限 | 技能不足的真實原因探討 | 投資回收週期和故障預警準確率評估 | 檢查跨平台相容性,留20%預算應對隱形成本 | 標準作業程序和反饋機制的重視 |

| 硬體全換新 vs. 修修補補的成本效益比較 | ||||

| 即時監控與自動化帶來效率提升與成本降低 |

轉折點:為什麼這方法沒用?他們最後怎麼突破?

最致命的是大客戶郵件突然跳出來:「交期再延就轉單。」老王盯著螢幕,忽然發現競爭對手的官網更新了「AI+IoT智慧產線」成功案例,照片裡那套系統……怎麼越看越眼熟?

「我們被那套『標準解』害慘了。」小陳撕下白板上那張流程圖的瞬間,膠帶發出刺耳的撕裂聲。

我們是怎麼幫助他們的?診斷問題,找到更好的解法

「上次那套系統把我們整慘了,這次非得看清楚底細不可!」老王把三家顧問公司的提案甩在桌上,技術組長立馬抓著其中一份搖頭:「這家只會吹AI,連機台通訊協定都沒問!」財務主管卻盯著報價單倒抽冷氣。

我們帶工程師直擊現場,發現更棘手的問題——舊系統的數據格式根本亂碼,軟體商當初說的「無縫接軌」根本是鬼扯。小陳突然靈光一閃:「隔壁廠區那套老MES系統,說不定能挖出寶?」

測試到第三天,連廠長都蹲在機台邊啃便當。當螢幕突然跳出正確的稼動率数字時,所有人瞬間安靜——但老王突然指著某個不斷閃爍的紅點:「這又是什麼新問題?」

Free Images

Free Images這些問題你一定想問!常見疑問一次解答

「在規劃智慧工廠轉型時,大家最常卡關的居然是『這件事』……」沒錯,許多老闆一開始最糾結的,不是技術多先進,而是「這套系統裝下去到底划不划算?」🤔 畢竟誰都不想花大錢當冤大頭,對吧?

💡 **生產效率真的能『有感』提升嗎?**

你可能聽過「自動化能省20%人力」這類標語,但實際情況是——如果沒搭配製程優化,單純換機器反而可能更亂!我們看過某汽車零件廠的案例,他們先花3個月用AI分析瓶頸工序,再導入機械手臂,最後產量直接多30%。**關鍵在於:要找出你工廠的「痛點穴位」再下針**。

🚨 **「現有設備會不會變廢鐵?」這是第二大焦慮**

老實說,有些供應商為了賣新設備會刻意忽略相容性問題。但你知道嗎?我們輔導的紡織廠成功讓80%舊機台接上IoT感測器,只要加裝「智慧黑盒子」就能即時監控。**重點是要先做「系統健檢」**,別傻傻全部砍掉重練!

🔍 **「聽說隔壁廠導入後賠錢?ROI怎麼抓才準?」**

有個很血的教訓:某電子廠沒算到「停工培訓」的成本,導致回本拖了半年。一般來說,智慧工廠的投資回收期落在1.5-3年,但**如果你的產品換線頻率超高**(像手機零件),就要優先選「快速換模」方案,否則省下的錢都耗在轉換時間上了。

🌪️ **「最雷的踩坑點?絕對是『人的問題』!」**

技術再厲害,老師傅不買單就是災難。我們遇過產線組長帶頭抵制新系統,後來發現是因為介面全英文看不懂⋯⋯現在知道為什麼**「員工體驗」要和「技術指標」一起評估**了吧?

👉 不過,這還只是冰山一角——當你在比較不同方案時,有沒有想過「哪種數據收集方式」其實會決定成敗?我們接下來要談的細節,可能連廠商都不會主動告訴你⋯⋯

問題的根源在哪?關鍵影響因素解析

在智慧工廠轉型中,問題根源往往比想像中複雜。有人強調「生產流程複雜性」是關鍵,但反對者認為,過度客製化反而會拖垮效率;現有設備兼容性雖重要,卻有案例顯示,硬體全換新反而比修修補補更省成本。數據管理能力被視為核心,但中小企業常卡在「IT基礎建設不足」與「養不起專業團隊」的矛盾中。更棘手的是人的問題——員工抗拒新系統,真的是技能不足?還是企業文化沒跟上?當專家們爭論「技術優先」或「人才優先」時,或許該問:這套解法,真的能適應未來五年後的工廠樣貌嗎?

這個方法真的適合所有人嗎?討論它的限制與風險

怎麼執行?具體操作指南 + 你該注意的細節

接著,在評估供應商時,不妨直接要求他們提供POC(概念驗證)實測數據,而非單純的理論值。這樣可以讓你對系統的實際表現有更清晰的認識。此外,檢查跨平台相容性也是不可忽視的一環,以確保未來擴展時不會遇到障礙。

💡 小技巧:別忘了預留20%的預算來應付可能出現的隱形成本,比如員工培訓或系統微調。最後,投資回收週期和故障預警準確率也是評估的重要指標。如果這些步驟仍無法解決問題,或許還有其他潛在挑戰等待我們發現。

問題解決了,但怎麼確保不再復發?長期維持策略

總結:這方法的關鍵優勢 & 你下一步該怎麼做?

總結來說,智慧工廠的關鍵優勢在於它能「讓數據說話」——透過即時監控與自動化,不僅提升效率、降低成本,還能讓產品品質更穩定。但別忘了,挑選解決方案就像選隊友,得先摸清自家需求(比如規模、行業特性),再找技術夥伴「對頻」,才能避免系統整合的頭痛問題。

下一步該怎麼做?建議先盤點工廠的痛點與預算,別急著追求最新技術,而是找到「最適合現在的你」的方案。想像一下,如果未來三年市場需求翻倍,你的智慧工廠夠靈活嗎?現在就動手規劃,讓轉型不再是壓力,而是超車的機會!

參考來源

智慧工廠案例解析:提升效率與競爭力的關鍵策略

在智慧工廠的案例總結中,我們看到數位化轉型、即時數據分析及自動化系統整合是提升競爭力的重要行動建議。透過物聯網技術的應用,各設備能夠實時收集和傳輸 ...

來源: 品科技智慧工廠補助的優缺點與實用指南,助你決策更明智

本文探討智慧工廠補助的優缺點,幫助企業做出更明智的決策,是當前製造業轉型的重要參考依據。 智慧工廠進入工業5.0 時代,以人為中心的設計強調生產力與 ...

來源: 品科技探索智能工廠的未來:企業案例與數據分析

如何選擇合適的技術和設備是決策過程中的一大難題。一些成功的案例顯示,企業需根據自身的需求和資源,選擇適合的自動化解決方案。像是某知名汽車製造商選擇 ...

來源: 藍訊科技實踐智慧工廠重要關鍵:智慧製造定義、案例及應用一次說明

應用智慧工廠有何好處?5大效益說明 ; 提高生產、管理品質. 透過產品數據量測,自動產出統計分析,及時提供產品狀態,即時監控品質 ; 提升設備妥善率. 藉由設備狀態監測,可了解 ...

來源: TECO 東元電機生產管理系統的全面指南:提升效率的最佳解決方案

在這篇全面指南中,筆者將帶您深入了解生產管理系統的基本概念、選購時需要考量的關鍵因素,以及如何透過導入此系統來實現更高的生產效率與成本效益。

來源: 鼎華智能先進智慧製造以需求出發,從「自動化」到「智動化」

智慧 製造希望將SOP 標準作業大量生產的工廠,轉變成一個以消費者為中心的客製化生產,是一個數位化與自動化深度融合的動態過程,其導入涵蓋多種可供選擇的 ...

來源: 潤謙科技智慧製造產業的未來藍圖:創新趨勢與解決方案

例如,數據分析可以幫助企業做出更加準確的決策,AI可以實現智能化的生產排程和生產資源配置,從而提高企業的生產效率和質量。 就目前企業運用數據和AI技術於 ...

來源: 秀觀點重量級大廠齊聚一堂以實際案例分享如何掌握智慧工廠建構

「由設備、資訊到應用平台打造真正的智慧工廠」線上研討會,就邀請了業界專家,從實際案例分析製造業的資安管理、自動化機械手臂、人工智慧分析以及大數據 ...

來源: 大聯大控股

全部

全部 生活休閒

生活休閒

相關討論